Новости

ИНК.: «3D-ПЕЧАТЬ ВЫХОДИТ НА УРОВЕНЬ ЗАВОДОВ: как национальный проект «Средства производства и автоматизации» помогает развивать аддитивные технологии в России»

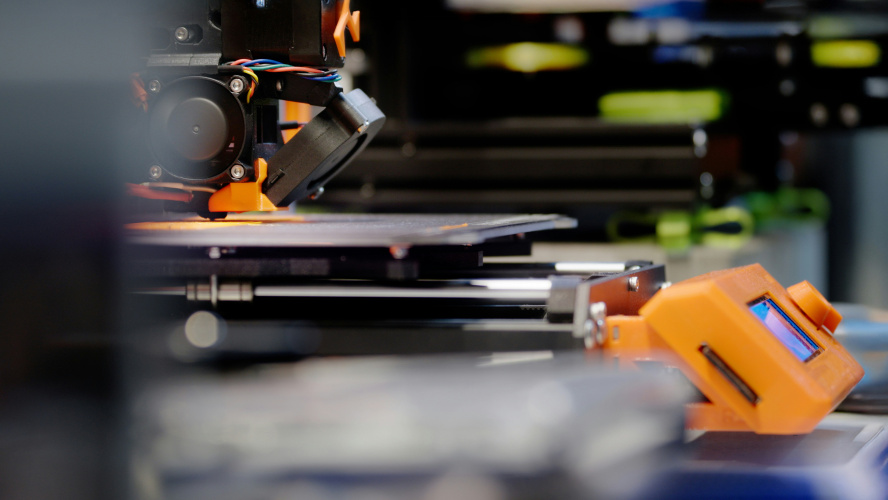

Фото: ИНК.

Национальный проект «Средства производства и автоматизации» нацелен на укрепление технологического лидерства в области производства высокотехнологичных станков и повышение уровня промышленной роботизации. А еще он помогает бизнесу, который развивает направление 3D-печати.

Производство станков и роботов, а также автоматизация отечественных предприятий — необходимые условия для импортозамещения в промышленности и других отраслях. Кроме того, автоматизация способствует повышению производительности предприятий и улучшению условий труда. Например, промышленные роботы берут на себя монотонную или опасную работу.

Ключевые показатели и задачи нацпроекта к 2030 году:

- обеспечение технологической независимости в производстве высокотехнологичных станков до 95%. Кроме того, доля российской станкоинструментальной продукции на внутреннем рынке должна достигнуть 60%

- вхождение России в Топ-25 стран по плотности роботизации. На каждые 10 тысяч работников будет приходиться 145 промышленных роботов, сейчас этот показатель составляет 29.

АДДИТИВНЫЕ ТЕХНОЛОГИИ ИЛИ 3D-ПЕЧАТЬ?

Аддитивные технологии — это процесс изготовления трехмерных объектов путем последовательного добавления материала (пластика, металла или даже бетона) с помощью 3D-принтера. Таким образом можно создавать прототипы деталей или пресс-формы для изготовления готовых продуктов методом литья.

Понятия «аддитивные технологии» и «3D-печать» часто используются как синонимы. Термин «3D-печать» появился раньше и обычно используется для недорогих домашних принтеров, а «аддитивные технологии» — для промышленного оборудования.

У аддитивных технологий есть множество преимуществ. Например, на 3D-принтере деталь можно изготовить всего за несколько часов и при этом сэкономить материалы. При традиционном производстве всегда есть риск ошибки, и бракованные детали пополняют копилку отходов.

И, конечно, один из главных плюсов — аддитивные технологии позволяют создавать детали без швов и соединений.

БИЗНЕС, КОТОРЫЙ НАУЧИЛСЯ БЕСШОВНОМУ ПРОИЗВОДСТВУ

F2 innovations

F2 innovations — российский производитель промышленных 3D-принтеров. Как рассказал генеральный директор F2 innovations Евгений Матвеев, компания начинала как студенческий стартап. Основатели были увлечены 3D-технологиями и решили разработать экструдер (устройство для размягчения (пластикации) материалов и придания им формы путем продавливания через профилирующий инструмент) с инновационным методом нагрева и широким диапазоном температур.

В 2018 году стартап трансформировался в полноценную компанию, став одним из лидирующих производителей промышленного аддитивного оборудования в стране, а в 2019 году компания F2 innovations получила статус резидента фонда «Сколково».

Предприятие изготавливает на гранульных 3D-принтерах собственного производства крупногабаритную (до нескольких метров в длину) оснастку для выкладки полимерных композиционных материалов (ПКМ). После печати изделия проходят обработку на фрезерных станках с ЧПУ — это позволяет добиться нужной шероховатости поверхности и допусков, необходимых для производства оснастки под выкладку ПКМ.

«Например, мы печатали оснастку для выкладки композитных деталей фюзеляжей самолетов, оснастку для штамповки, элементы корпусов, технические соединения и функциональные детали, которые должны выдерживать высокие температуры и нагрузки. Если говорить проще, наши изделия помогают инженерам быстрее и дешевле производить сложные детали, которые раньше требовали длительной механической обработки или дорогостоящих форм», — прокомментировал Евгений.

«Национальный проект «Средства производства и автоматизации» преследует те же цели, что и мы: многосторонне развивать рынок производства в стране. Он во многом нам помогает. В 2022 году благодаря конкурсу Фонда содействия инновациям «Коммерциализация» мы масштабировали производство и вывели выпуск оборудования в серию. Мы пользуемся преференциями при закупке и другими субсидиями Минпромторга России. По нацпроекту парадигма изменилась: корпорации и производства-заказчики поменяли отношение к оборудованию, произведенному в России. Теперь слова “этот станок сделан в России” звучат гордо», — уверен Евгений.

xWeld

Компания xWeld разрабатывает и производит оборудование для трехмерной печати методом плавки проволочных материалов. Эта технология позволяет изготавливать детали для аэрокосмической отрасли.

«Если говорить совсем простыми словами, наше оборудование позволяет “выращивать” металлические детали из проволоки. Система подает металлическую проволоку, расплавляет ее лазером, дугой или плазмой и выкладывает материал слоями. Так постепенно формируется деталь нужной формы и размера», — пояснил генеральный директор xWeld Дмитрий Трушников.

Для аэрокосмической отрасли такая технология важна по нескольким причинам. Во-первых, она позволяет быстрее изготавливать крупные и сложные элементы, которые сложно произвести традиционными методами. Во-вторых, отходов почти нет — металл используется максимально эффективно. И, наконец, можно создавать детали таких форм, которые станочной обработкой получить трудно или дорого.

К таким деталям относятся силовые элементы, кронштейны, корпуса, сегменты конструкций и некоторые элементы двигателей. Они требуют высокой точности и хороших механических свойств — метод xWeld как раз позволяет этого добиться.

«Наша компания является стартапом Пермского политеха. Мы работаем в области аддитивных технологий с 2017 года. Начинали с НИОКР проектов при поддержке Пермского министерства образования и науки. Изначально мы занимались оборудованием для электронно-лучевой сварки и специализированными технологиями нагрева металлов. Это дало нам хороший фундамент — понимание процессов плавления, взаимодействия тепловых источников с материалом, и умение создавать промышленные системы. Со временем мы увидели, что компетенции позволяют нам двигаться в сторону аддитивного производства — послойного выращивания металлических изделий наплавкой проволок. Мы начали разрабатывать установки, проводить эксперименты, внедрять первые комплексы в промышленности. Постепенно компания полностью сфокусировалась на этом направлении», — рассказал Дмитрий.

Работа команды ведется по нацпроекту «Средства производства и автоматизации». В начале ноября были опубликованы результаты конкурса Фонда содействия инновациям по развитию станкостроения: xWeld вошла в десятку компаний, получивших поддержку. В числе главных задач конкурса — создание программно-аппаратных комплексов, включая оборудование для аддитивного производства.

«На протяжении нескольких лет мы тесно работали с промышленностью, в нашем портфеле есть несколько проектов с российскими машиностроительными предприятиями. Но все системы, которые мы внедряли, были кастомными — их создавали под конкретные технические задания заказчиков. При выполнении работ мы поняли, какое оборудование нужно рынку, что востребовано с точки зрения технологических возможностей, и какой баланс между ценой, производительностью и надежностью оптимален для большинства предприятий. В рамках программы мы подали заявку уже на создание серийного образца оборудования. Участие в программе позволит нам сформировать полноценную линейку серийных установок — это будут системы для выращивания заготовок с лазерным, дуговым или плазменным нагревом. То есть оборудование станет доступным не только индивидуально по заказу, но и как готовое серийное решение», — отмечает Дмитрий.

«Биоград»

Компания «Биоград» занимается аддитивными технологиями с 2019 года. Ее штаб-квартира и производство находятся в Санкт-Петербурге. Под брендом 3DLAM «Биоград» выпускает линейку 3D-принтеров для печати металлопорошковыми композициями по технологии селективного лазерного сплавления (СЛП).

Генеральный директор компании «Биоград» Николай Дробченко объяснил её принцип: «Сначала наносится тонкий слой (50 микрон) металлического порошка, далее лазер плавит область сечения детали на текущей высоте, потом платформа смещается на высоту нового слоя. Благодаря СЛП мы можем получить детали сложной формы из сложно-обрабатываемых сплавов — титана, нержавеющей стали, никеля, кобальта. Обычно они тяжело поддаются механической обработке. Главное — эта технология позволяет делать высокопрочные детали».

На 3D-принтерах компании уже изготовлено более миллиона изделий для сфер машиностроения, робототехники, БПЛА, оборонно-промышленного комплекса, пищевой, химической, авиационной и медицинской промышленности.

«В зуботехнических лабораториях применяется самая младшая модель — 3DLAM Mini. Техники печатают каркасы, мосты и бюгельные протезы из сплава кобальта или из титана. В России живут более 500 тыс. человек с зубами, напечатанными на наших машинах», — рассказывает Николай.

Другой кейс компании — нейроимпланты ELVIS 5. «Это имплант, который может транслировать изображение с камеры напрямую в мозг человека и позволяет тотально незрячему человеку что-то увидеть», — сообщил он.

В планах у «Биограда» — развивать аддитивное производство в области 3D-печати металлом, чтобы улучшить качество жизни людей и усилить технологическое лидерство страны.

Источник: https://incrussia.ru/specials/3d-pechat-vyhodit-na-uroven-zavodov/

Еще больше новостей в нашем тг-канале: https://t.me/sredstva_proizvodstva

И в нашей группе во ВКонтакте: https://vk.com/fgup_crp